Tijdens het gebruik wordt de kaakplaat vaak versleten, wat de normale prestaties van de kaakbreker beïnvloedt.Dit artikel bestudeert het koolstofarme gelegeerde staalmateriaal van de kaakbreker en bespreekt de veranderingswet van de hardheid en slijtvastheid van de kaakplaat, om de afschriktemperatuur te bepalen wanneer de slijtvastheid van de kaakplaat een goed niveau bereikt.

Selectie van kaakmateriaal

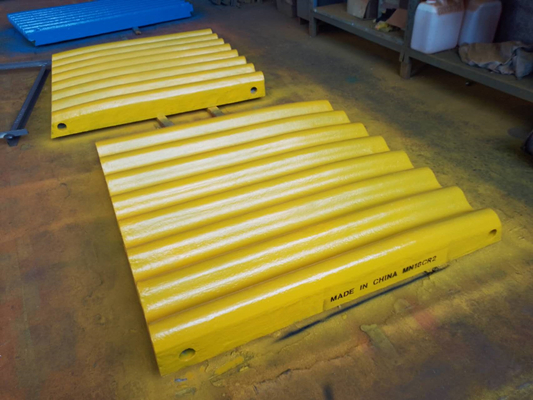

1. Bij de productie zijn de beweegbare kaakplaat en de vaste kaakplaat gemaakt van slijtvast hoog mangaanstaal, de hoofdlagervoering en de excentrische lagervoering zijn gemaakt van gegoten babbitt-legering en de kaakplaat is gemaakt van gietijzer om de kwaliteit te verbeteren. duurzaamheid.De kaakplaat van de kaakbreker moet in gebruik zijn onder slijtvaste, slagvaste en hoge taaiheidsomstandigheden.Verschillende fabrikanten gebruiken verschillende kaakplaatmaterialen, zoals hoog mangaanstaal, middelmatig mangaanstaal, gelegeerd gietijzer, middelmatig koolstofarm gelegeerd slijtvast staal en hoog chroomgietijzer.

2. Laaggelegeerd slijtvast staal met middelmatige koolstof wordt verkregen door toevoeging van een verscheidenheid aan legeringselementen zoals Cr, Si, Mn, Mo, V op basis van middelmatig koolstofstaal, en het totale legeringsgehalte is minder dan 5 %.Dit soort laaggelegeerd slijtvast staal met middelmatige koolstof kan het verschillende koolstofgehalte en het gehalte aan legeringselementen op de juiste manier aanpassen, zodat het kan worden gecombineerd met verschillende warmtebehandelingsprocessen om verschillende mechanische eigenschappen te verkrijgen, waardoor het meer aandacht en toepassing heeft getrokken.In dit artikel werd de slijtvastheid van laaggelegeerde ZG42Mn2Si1REB met middelmatig koolstofgehalte bestudeerd, en werd de veranderingswet van hardheid en slijtvastheid met de afschriktemperatuur besproken, en werd een beter warmtebehandelingsproces verkregen.

TDe keuze van het warmtebehandelingsproces

Volgens de kenmerken van ZG42Mn2Si1REB-staal heeft de martensietstructuur verkregen na het blussen een hogere hardheid en een betere slijtvastheid.Drie temperatuurpunten van 870℃, 900℃ en 930℃ worden geselecteerd voor warmtebehandeling, en de ontlaattemperatuur wordt uniform vastgesteld op 230℃.Omdat het materiaal geen Mo-element bevat, wordt, om de hardbaarheid te garanderen, voor de koeling een 5% Nacl-oplossing gebruikt.

Resultaten en analyse

1. Invloed van de afschriktemperatuur op de hardheid en slijtvastheid

De hardheid van monsters die bij verschillende temperaturen waren geblust, werd gemeten met een HR-150A Rockwell-hardheidsmeter, waarbij elke keer 5 punten werden gemeten en vervolgens de gemiddelde waarde werd genomen.Er werd gevonden dat met de toename van de afschriktemperatuur de afschrikhardheid eerst toenam en vervolgens afnam.Wanneer de blustemperatuur 870 ℃ is, is de hardheid HRC53.Wanneer de blustemperatuur stijgt tot 900℃, stijgt de hardheid ook tot HRC55.Het is te zien dat de hardheid toeneemt met de stijging van de temperatuur;Wanneer de temperatuur blijft stijgen tot 930℃, neemt de hardheid af tot HRC54, en er kan worden vastgesteld dat de hardheid hoger is wanneer deze wordt geblust bij 900℃.Daarom neemt het gewichtsverlies door slijtage af naarmate de temperatuur stijgt.Wanneer de temperatuur blijft stijgen tot 930℃, neemt het gewichtsverlies door slijtage toe tot 3,5 mg.Het is te zien dat, wanneer het wordt geblust bij 900 ℃, de hardheid hoog is en het gewichtsverlies door slijtage ontbreekt.Het laaggelegeerde, slijtvaste staal ZG42Mn2Si1REB met middelmatig koolstofgehalte heeft een goede slijtvastheid, wat ook aantoont dat het proces op dit moment het juiste warmtebehandelingsproces is.

2. Vergelijking van slijtvastheid tussen laaggelegeerd koolstofstaal en hoog mangaanstaal

Om de superieure slijtvastheid van gelegeerd staal ZG42Mn2Si1REB met middelmatig koolstofgehalte te illustreren, wordt dit materiaal vergeleken met hoog mangaanstaal ZGMn13.Onder hen werd ZG42Mn2Si1REB getest volgens de bovengenoemde technologische omstandigheden van blussen bij 900 ℃ en temperen bij 230 ℃, en hoog mangaanstaal ZGMn13 werd behandeld met waterharding.De experimentele resultaten laten zien dat de slijtvastheid van eerstgenoemde 1,5 keer zo groot is als die van laatstgenoemde, wat aangeeft dat de kaakplaat van laaggelegeerd staal met middelmatig koolstofgehalte het potentieel van het materiaal volledig heeft benut en een uitstekende slijtvastheid heeft onder de juiste warmtebehandelingsomstandigheden.

Wat de materiaalkosten betreft, bevat hoog mangaanstaal tot 13% Mn, dus het moet veel legeringselementen verbruiken.Vergeleken met hoog mangaanstaal bevat laaggelegeerd staal ZG42Mn2Si1REB met middelmatig koolstofgehalte slechts 3% ~ 4% legeringselementen en bevat het geen dure Cr- en Mo-elementen, dus het heeft een concurrentievoordeel met een hoge prijs.Bovendien wordt, rekening houdend met het warmtebehandelingsproces, het laaggelegeerde staal met middelmatig koolstofgehalte afgeschrikt op 900 ℃ en getemperd op 230 ℃, terwijl de waterhardingsbehandeling van hoog mangaanstaal vaak hoger is dan 1000 ℃, dus de afschriktemperatuur van het eerstgenoemde is lager. de verwarmingstijd is korter en het energiebesparende effect is opmerkelijker.Het betere warmtebehandelingsproces werd toegepast op de kaakplaat van de breker, wat duidelijk de slijtvastheid verbeterde, en de vervangingscyclus van de kaakplaat werd verlengd van 150d naar 225d, met duidelijke economische voordelen.

Door het onderzoek naar de slijtvastheid van de kaakplaat van laaggelegeerd staal met middelmatig koolstofgehalte van de kaakbreker, tonen de resultaten aan dat bij afschrikken bij 900 ℃ de microstructuur na het afschrikken martensiet is, op dit moment is de hardheid hoger, het slijtagegewicht het verlies is lager en de slijtvastheid is beter.

Shanvim, als wereldwijde leverancier van slijtonderdelen voor brekers, vervaardigen wij slijtonderdelen voor kegelbrekers voor verschillende merken brekers.We hebben meer dan 20 jaar geschiedenis op het gebied van CRUSHER WEAR PARTS.Sinds 2010 exporteren we naar Amerika, Europa, Afrika en andere landen in de wereld.

Posttijd: 23 september 2022